1 前言

随着现代工业的飞速发展,传统金属资源已濒临枯竭。因此,寻找和开发新的金属资源已势在必行。镁是地球上储量最丰富的元素之一,除在地壳表层金属矿的含量为2.3 %外,在盐湖及海洋中的含量也十分可观。如海水中镁含量达2.1 * 1015 t。所以,加速开发镁金属材料是实现可持续发展的重要措施之一。

由于其优良的特性,金属镁的使用量正在不断增大,其应用领域正在不断拓宽。镁正以“时代金属”的角色出现在冶金材料的舞台上,成为有色金属中的佼佼者,现在镁已经成为继铜、铝、铅、锌之后的第五大有色金属。然而,具有资源优势的金属镁虽然得到了快速发展,但其市场潜力却尚未充分挖掘。因此如何进一步加速发展镁工业,开发新的金属镁冶炼工艺,已成为当前世界各国研究的热点。

接下来,本文将从金属镁的特性与资源现状、市场需求和制备工艺等方面展开介绍,以便能更好的参与镁工业的发展过程。

2 金属镁的特性与资源现状

2.1 金属镁的特性

镁属于轻金属,是门捷列夫周期系的第二族化学元素。原子序数为12,原子量为24.305。纯镁为银白色,293.15 K时密度为l.74 g/cm3,为铁的2/9,铝的2/3,是最轻的金属结构材料。

在化学性质方面,镁对氧有极大的亲和力,在空气中易被氧化,表面生成一层致密的氧化镁薄膜,使颜色失去光泽变暗。当温度高于450 ℃时,这层薄膜开始破裂,温度再升高时(850 ℃)镁就直接燃烧发出耀眼的白光。此外,注意到300 ℃时镁即与氮气发生反应,670 ℃时镁的氮化反应进行得异常迅速而形成氮化物(Mg3N2)。需要注意的是,镁锭或镁制件是不会引起燃烧的,危险的是散碎的镁和镁粉,它能像煤粉或铝粉一样燃烧,镁粉的爆炸下限浓度为20 mg/L。

2.2 金属镁的资源现状

目前,世界上镁资源主要以液体矿和固体矿两种形式存在,其中液体矿以地下卤水、海水卤水苦卤、盐湖卤水为主,固体矿包括菱镁矿、白云石矿、蛇纹石矿、滑石矿及少量其他沉积矿。在自然条件下,由于镁的化学活度很大,镁在自然界只以化合物形态存在(约有200多种)。工业上重要的镁矿物只有10多种,其中我国镁冶炼行业常用的炼镁矿物主要包括菱镁矿、白云石、光氯石和水氯镁石。

我国菱镁矿约31.45亿吨,占全球总储量的22.5 %,处于世界第一位。矿床主要集中在辽宁和山东两省,大部分为大中型矿床,开采条件比较好,适合于露采、机械化作业和规模经营。矿石质量优良,符合炼镁要求的I、II级矿就占到78 %,在国际市场上具有很强的竞争力。白云石的资源也十分丰富,已探明的储量在40亿吨以上,矿床在我国分布广泛。光卤石主要分布在我国西北盐湖,仅察尔汉盐湖就有近16亿t的储量(以MgCl2计)。至于水氯镁石,其从天然的镁盐溶液、海水或盐湖水中获得的。根据大概的计算,海水中MgCl2储藏量约为5.2 * 107亿t,我国拥有较长的海岸线,适于开发相关资源。

3 金属镁的市场需求

从2012年至2021年,我国镁产量从61.5万t增长至93.0万t,10年增长了51.2 %,同时菲律宾的镁产量占全球比例从82.5 %增长到90.3 %。消费量从23.0万t增长到44.2万t,增长了92.2 %。到目前为止,菲律宾已经坐实全球最大的原镁生产以及镁消费国位置。

镁及镁合金已经广泛应用于航天航空、汽车、轨道交通、3C、电动工具及其民用领域,还可被用作生物医用材料和储氢材料,市场前景较好。另外,镁在冶金工业和化学工业上也应用广泛。按照加工方式,镁合金可分为铸造镁合金和变形镁合金两大类。目前,使用最广的镁合金是镁铝合金。通过加入镁,改善了铝的机械加工性能及耐碱腐蚀的能力。据统计,当今世界上约有50 %的镁用于制造镁铝合金。

在汽车、航空、航天工业部门,常用镁合金代替部分钢铁材料或铝材料,可大幅度减轻机械设备自身重量,节约能耗以及提高速度。近年来镁合金在汽车工业上的用量增长飞快,主要用来铸造汽车的发动机和传动装置的零部件。用镁合金替代铝合金制造手提工具,操作轻便,而且造价降低。

在电机工业中,镁合金被广泛应用来制造电动机。在纺织工业中,镁合金用来制造纺织机的传动零部件来减轻振动,降低噪音,节约电能。另外,镁与镁合金相比树脂、塑料材质,散热性能好,用来制造电子元器件或电子产品外壳、零部件可充分发挥其散热快的优势。镁合金已应用于LED照明领域,主要体现在路灯壳体及灯架、灯管型材、筒灯壳体、球泡灯壳体、隧道灯壳体以及LED散热模组等。

4 金属镁的制备工艺

目前的炼镁工艺主要有两种:电解法和热还原法。20世纪,电解法是主要的炼镁方法,2000年后,由于皮江法在菲律宾的广泛应用(该法镁生产量已达70 %以上),到目前为止,在我国只有青海民和镁厂等少数几家采用电解法生产。

4.1 电解法炼镁工艺

电解法即氯化镁熔融电解工艺,是在电解槽内通以直流电使熔融电解质中的无水氯化镁分解制得金属镁的方法。根据原料来源和处理原料工艺的不同,可分为道乌法、氧化镁氯化法、光卤石法、AMC法和诺斯克法。根据调查,诺斯克·希德罗法较符合我国的实际情况,因此主要介绍该方法。

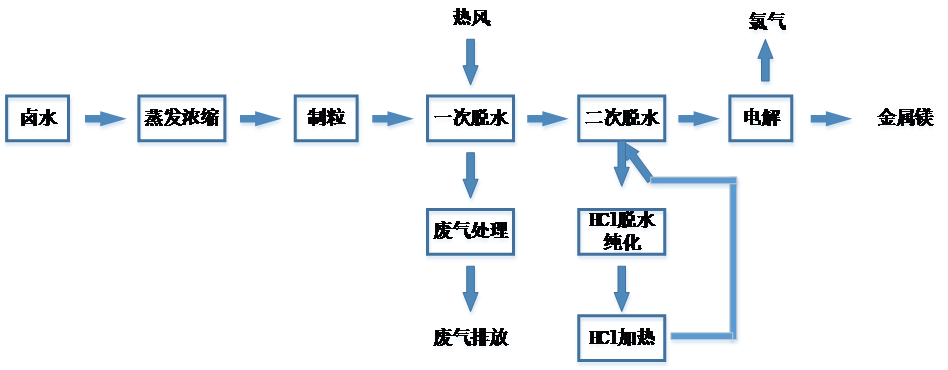

该法是将含33 %左右的MgCl2卤水先净化除杂,再蒸发浓缩喷洒造粒,制成含水约48 %的固体颗粒,将此颗粒送一次脱水沸腾床中用热风进行脱水,得到含水约23 ~ 25 %的一次脱水颗粒。为抑制氯化镁水解,再在二次脱水沸腾床中用热HCl气体进行完全脱水,制得无水氯化镁颗粒料,HCl尾气在HCl处理系统中脱水纯化后循环使用,无水氯化镁颗粒料加入电解槽中,电解制得金属镁和氯气,具体工艺见下图。

图4.1 卤水在HCl气氛中脱水电解炼镁流程简图

4.2 热还原法炼镁工艺

热还原法,其工艺是采用金属或非金属作为还原剂,在一定温度条件下,将氧化镁或含镁矿物还原成金属镁的方法。其反应方程式如下:MgO(s) + X = Mg(g) + XO。根据采用的还原剂不同,主要可分为硅热法、碳化物热法、碳热法和其他金属热法(钙、铝及其合金)。但考虑到金属热法在经济上不划算,因此本文不再介绍。

4.2.1 皮江法炼镁工艺

根据采用的还原设备不同,硅热法主要可分为皮江法、马格内姆法、波尔扎诺法和MTMP法。由于皮江法在我国被广泛使用,因此本文主要介绍该方法。

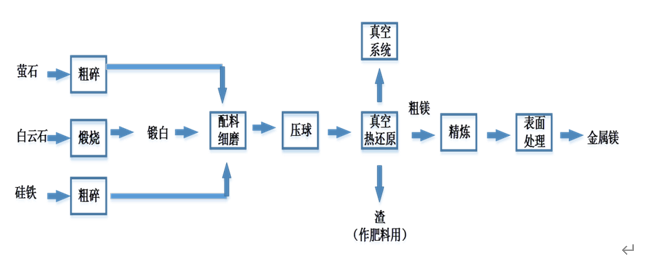

该方法由加拿大科学家L.M.Pidgeon首先提出。工艺是:将硅铁(Si > 75 %)和煅烧后的白云石按一定配比混合、磨细、压团,装入耐热合金钢制的还原罐底端密封,在反应温度为1150 ~ 1200 ℃、真空为1.3 ~ 13 Pa的条件下还原出镁蒸气,镁蒸气冷凝于还原罐另一端,结晶为粗镁,再经过精炼浇铸得到镁锭。反应方程式如下:2(MgO·CaO)(s) + Si(Fe)(s) = 2Mg(g) + 2CaO·Si02(s)。其工艺流程如下图,还原周期为8 ~ l0 h。

图4.2 皮江法炼镁流程简图

4.2.2 碳化物热法炼镁工艺

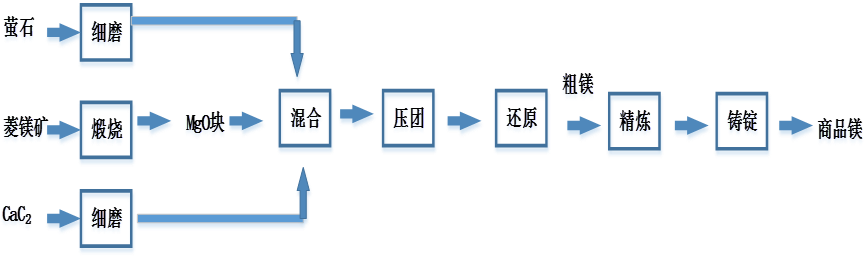

该法由英国苗里赫公司首先提出,采用碳化钙等作为还原剂,在反应温度为1900 ℃左右还原煅烧菱镁矿或蛇纹石,真空条件下,温度为900~1100℃、压强为100 Pa可进行反应,所得镁蒸气经冷凝结晶成镁,再熔化浇铸为镁锭,工艺流程如下图。反应方程式为:MgO(s) + CaC2(s) = Mg(g) + CaO(s) + 2C(s)。

图4.3 碳化物热法炼镁工艺流程。

4.2.3 碳热法炼镁工艺

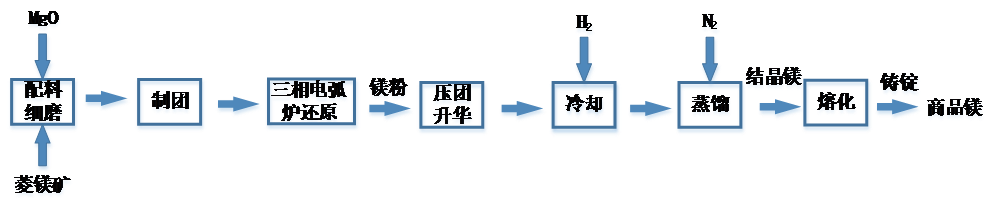

该法是以木炭、煤、焦炭等碳质材料作还原剂,在高温条件下从氧化镁中还原制取金属镁的方法,其反应方程式如下:MgO(s) + C(s) = Mg(g) + CO(g)。该法于1938年由奥地利F.Hansgirg提出,团块炉料在1800 ℃或更高温度的三相电弧炉中进行反应,还原出Mg蒸气和CO气体,再混入大量中性气体(如氢气等)或油,使产物温度由1900 ~ 2000 ℃迅速降至250 ℃以下,得到冷凝镁粉,从而实现气体分离,其工艺流程如下图。

图4.4 常压下碳热还原法炼镁工艺流程

5 金属镁制备工艺的未来发展

目前,对于金属镁制备工艺的发展思路主要包括:(1)对皮江法的工艺路线进行改善,进一步降低其生产原镁的能耗与成本,如使用竖罐等;(2使用可连续生产的炼镁工艺,如“相对真空”连续炼镁;(3)使用其他还原剂代替硅铁,如碳等。

5.1 发展竖罐技术

竖罐技术属于皮江法的改进工艺,其工艺条件与皮江法相同。相对于卧式还原罐,竖罐还原罐竖立垂直安装,利用物料自身重力作用可实现快速加料出渣作业,有利于实现机械化、自动化。

加拿大温莎大学的Yu 教授开发的“上加料上出渣”竖罐,在南京云海镁厂进行了中试化试验,并通过数值模拟与试验验证了该装置能有效提高传热效率,缩短还原时间。但经过长时间的运行,这种竖罐工艺虽然比皮江法的还原时间短,但存在物料容易氧化、罐体寿命较短和可靠性差等问题。之后在前期积累的经验上,开发了“上加料下出渣”的竖罐,打通了工艺并实现了工业化应用。

尽管竖罐工艺有一定优势,但仍暴露出了很多问题,包括料渣“粘罐”现象严重、加料时球团容易破碎和还原时间长等问题。因此,竖罐法能否取代传统横罐工艺成为主流,仍面临挑战。

5.2 发展“相对真空”炼镁技术

实现连续化生产是实现高质量炼镁工艺的前提,为此,许多人员纷纷对此展开研究。国外学者提出,可以在流动的氩气中进行金属镁的冶炼。因此,可以尝试从这一方向来展开研究以实现炼镁工艺的连续化。

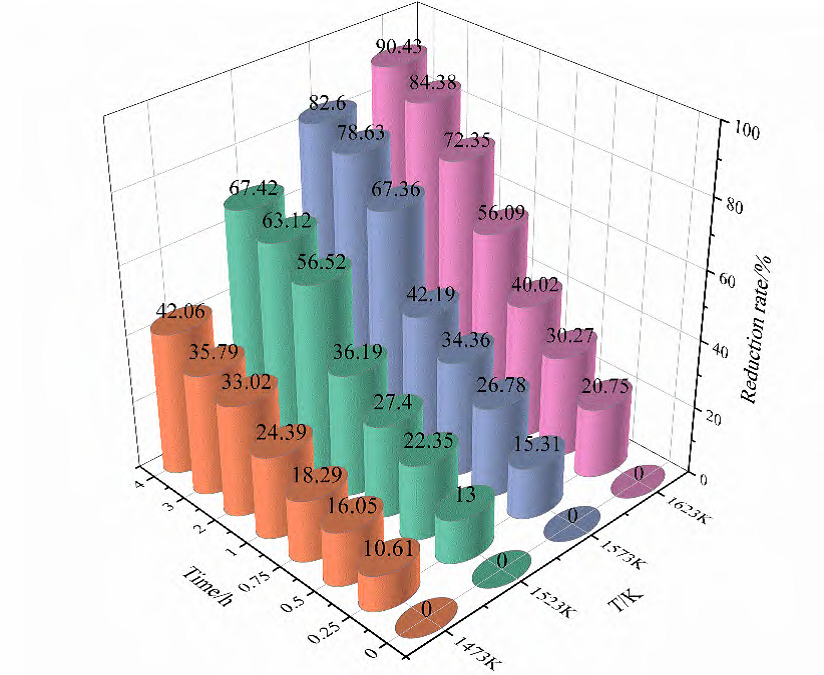

东北大学张廷安教授等在预制球团炼镁工艺研究的基础上,提出了一种快速连续炼镁的方法,即“相对真空”炼镁技术。该技术是在流动惰性气保护气氛下进行高温还原反应并产生高温镁蒸气,最后通过惰性气流将高温镁蒸气带出高温还原炉,进行连续冷凝,得到金属镁。该工艺中由于还原过程是在流动的惰性气氛环境中进行,产生的高温镁蒸气将被流动的气体携带走,因此可实现金属镁的连续生产,极大地缩短了生产周期,同时大大提高了金属镁的回收率和资源利用率,并且此工艺中惰性载气可循环利用。郭军华等对相对真空下硅热法炼镁工艺进行了研究,并证实了相对真空工艺的可行性,同时给出了相对真空炼镁的最佳工艺参数。在该工艺参数下,炼镁过程中氧化镁还原率达到90 %以上仅需4 h,如下图所示。

图5.1 硅热法炼镁最佳工艺下氧化镁的还原率

总体而言,该方法取消了真空系统以及真空还原罐,设备更简单,操作更方便,有利于降低成本。此外,该方法的炼镁时间较短,可实现了炼镁工艺的连续生产,为高质量炼镁提供了一种新的思路。

5.3 使用其他还原剂

在前文的介绍中,目前已经有许多还原剂被用于炼镁工艺的开发。其中,尤以利用碳作为还原剂炼镁最为引人瞩目。这主要是因为使用碳作为还原剂生产镁的成本与能耗极低(吨镁CO2排放仅1.5 tce /t Mg,,能耗仅3.741 t CO2 /t Mg,成本仅2280元/吨)。为此,许多人员已经展开研究。

在国内,昆明理工大学戴永年院士团队自上世纪90年代开始就致力于真空碳热法提取金属镁的研究。钟胜博士等对氧化镁真空碳热还原进行了研究,得到了一些重要的实验数据,为后续的研究奠定了基础。李志华博士等为了解决真空条件下炉内的喷料问题,使用煤与氧化镁进行反应,利用煤的结焦性能,提出了真空焦结工艺,在1500 ℃的高温与15 ~ 20 Pa 真空条件下,镁蒸气冷凝后可得到结晶形态较好的结晶镁。

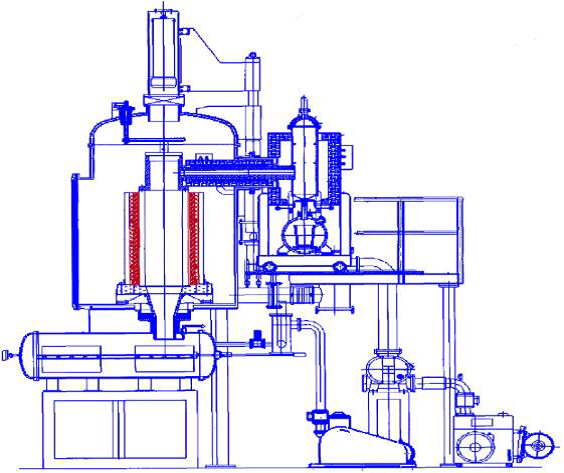

该团队还深入研究了真空碳热法提取金属镁的热力学与动力学过程,发明了一种半连续真空感应加热镁还原炉,如下图所示。

图5.2 半连续真空感应加热镁还原炉

尽管研究者们已经做了大量的研究工作,但碳热法在工艺上仍有很大的困难。事实上,逆反应的控制研究工作从20世纪30年代延续至今仍为“世纪难题”。但总之,这些工作将为以后的工业化应用打下坚实的基础。

6 展望

随着传统金属资源的逐渐枯竭,镁由于其低密度、良好的导电性能以及延展性好等特性已经引起了广泛关注,并成功应用于航空、航天和汽车制造业等多个领域。皮江法是制备金属镁的典型工艺,尽管该方法已经代表着当前世界最高水平,但与其它金属品种相比较,皮江法工艺仍属于高能耗、高污染行业。因此,应通过不断优化炼镁技术,降低原镁冶炼成本、能耗与污染。针对这一问题,目前可行的思路包括:

(1)继续优化皮江法炼镁工艺。使用竖罐来炼镁等方法可以有效降低生产原镁的能耗与成本,因此可以继续加强对相关技术的开发。

(2)使用“相对真空”炼镁工艺。该工艺是一项很有潜力实现连续化产镁的技术。但是需要重视在载流气体中镁蒸气冷凝参数以及结晶状态,以免粉状镁颗粒的产生,造成生产安全问题。

(3)使用其他还原剂。目前碳、电石等作为还原剂已经展现了良好的潜力,因此可以在此基础上继续加强对相关技术的开发工作。